文章来源:小编 更新时间:2026-01-15 18:19:41

东京目前面临的焦虑,更多来自供应链的波动,而非天气变化。尽管日本媒体普遍关注股市的波动,然而对企业来说,眼下更加现实的压力,却是如何确保获得上游关键原材料和化工材料的稳定供应。供应的不确定性逐渐上升,成为企业亟需应对的重大挑战。

只要几类材料的供应出现审核严格、交货延迟或数量缩水,许多高端制造行业就必须调整生产节奏。最先受影响的,不一定是军工领域,而更可能是电子、汽车和精密制造这些支柱行业。原因很简单:这些行业对材料的纯度、规格和交货时间要求极为苛刻,任何供应的不稳定都会迅速反映在成本和产能上。尤其是在中国对某些资源和材料实施更严格的出口管理及最终用户审查的背景下,这种不确定性成了一个巨大的隐患。关键点并不在于“完全断供”,而是在于规则变得更复杂、审核变得更严密,未来的供应将变得更加难以预测。

对于企业来说,最难处理的并非仅仅是价格的上涨,而是何时能够获得批准、能获得多少材料,以及是否会突然被卡住。制造业最忌讳的,便是这种不确定性,因为它直接影响到订单履约、库存周转、工厂排产和客户信心。近年来,日本政界在安全和防务问题上的表态愈发强硬,虽然这背后有其国内政治的背景,但在供应链问题上则是另一番逻辑。军工和高端制造的许多基础材料,实际上并不产自日本,甚至美国也无法完全自给。

日本在设备、工艺、质量控制等方面有着较强的优势,但在上游资源和一些关键中间品上,却长期依赖外部的供应。一旦这些关键材料的主要来源地收紧供应规则,日本短期内难以找到足够规模、足够稳定且低成PP电子本的替代来源。以锑、镓、锗等材料为例,它们涉及阻燃材料、合金、半导体、光电器件、通信和雷达等领域。虽然日本企业在终端加工环节占有优势,但原材料端却显得更加脆弱。

即便全球市场上存在其他供应源,但短期内很难形成与现有供应能力相匹敌的加工能力。更为现实的问题是,许多高端应用需要长期认证与稳定的批次质量,并非“换一个卖家”就能立即替代。对于企业来说,一旦这些关键材料出现审批延迟或供应缩减,部分产品线的减产、交货延迟甚至停产,都有可能成为无法避免的局面。

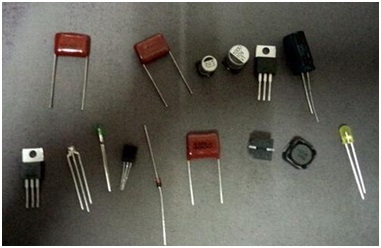

军工领域的影响可能更为敏感,但实际上军工与民用高端制造的许多材料有着大量的重叠。比如航空发动机、机载雷达、导弹电子部件、舰船电子系统等领域,都需要特殊合金、稀有金属、特种复合材料以及高端电子元器件等材料。近年来,日本在一些防务项目上的推进,诸如引进、维护或改装先进战机,甚至参与下一代战机的合作开发,均离不开稳定的材料和零部件供应链。

如果关键材料的获取变得更加困难或成本上涨,将不可避免地推高相关项目的成本、延长周期,甚至影响原定计划的推进。对于工业生产而言,这不仅仅是“愿不愿意”的问题,更关乎整个产业链是否能持续运转。尤其是对于民用产业而言,这种连锁效应表现得尤为直接。日本的汽车、电子和精密制造产业,尤其在新能源汽车、储能以及高端电子领域,正面临极大的竞争压力。任何一个季度的生产延迟,都有可能让市场份额被竞争对手抢走。

日本本就面临电动化转型的巨大压力,如果材料成本上升或供应不稳定,企业在全球市场的竞争力将更加难以维持。对于任何一家企业而言,供应链的不稳定不仅是成本上的挑战,更会成为信誉上的考验。无法按时交货,客户必定会转向更加稳定的供应方。其实,日本在这方面并非没有尝试过分散风险。早在2010年前后,因稀土供应的不确定性,日本便加速了多元化布局,推动从澳大利亚等地获取矿源,支持回收利用,甚至研发替代材料。

这些努力的确在某些领域降低了单一来源的依赖度,但也暴露了一个长期存在的难题:矿源的获取仅仅是第一步,真正决定供应能力的,是从分离、提纯到加工的一整套产业链体系。虽然一些国家有矿源,但往往缺乏成熟的分离提纯能力,或者环保成本过高、规模效应不足,最终仍需依赖现有的成熟加工体系。日本的经验也告诉我们,供应链的安全并非能通过短期内的“换供应商”完成,而是需要通过长期投入,建立从矿产到材料,再到器件的完整产业链。

当外部规则收紧时,日本通常有三条应对选项,但每一条都不轻松。第一条是向盟友求援,希望美国或其他合作伙伴能够填补供给的空缺。然而现实是,美国本身在一些关键材料和加工能力上也并不完全充裕,且美国也有自己优先的军工需求。盟友可以在政治上表态,但在资源和产能上,未必能够提供足够的支持。第二条是通过第三方转口来绕开出口限制,但如果出口管制涉及“最终用户审查”和“用途审查”,这一选项的空间就会变得狭小,而且风险会大幅增加。如果被认定为规避审查,相关企业和中间商将面临制裁、罚款或被拉黑的风险。商业机构通常会在风险与收益之间做出权衡,很多时候不会愿意为他人承担如此巨大的不确定性。

第三条是加速本土替代和产业链重建,但这显然是最慢的路径。从矿产勘探到投产,从工艺积累到规模化供应,通常需要多年的时间,且成本未必比进口更低。因此,日本如今面临的困境是结构性的:一方面,政治立场越来越强硬;另一方面,经济命脉却高度依赖外部供应链。虽然政治口号可以喊得很响,但生产线并不会因为这种立场而改变运转。尤其是在高端制造领域,任何不稳定的材料供应都会迅速放大成成本和风险。

从中国的角度来看,强化出口合规审查,强调最终用途的管理,属于对关键资源进行管理的常见做法。全球许多国家对战略物资的管理也有类似的制度,只是执行力度和范围不同。对日本而言,关键问题在于如何平衡“安全叙事”和“产业现实”之间的矛盾。如果日本继续在安全议题上采取高对抗路线,同时又希望关键材料和供应链不受任何影响,现实中这显然很难两全。因为供应链本质上是利益与风险的平衡,一旦风险上升,成本就会随之增加;如果对抗升级,不确定性也会随之上升。

同时,是否会更多地投入到“真正能减少依赖”的领域,比如高纯材料、分离提纯技术、关键设备的研发、替代材料的研究及回收体系,而不仅仅是寻找新的矿源。这些问题的核心结论其实并不复杂:在一个高度交织的产业链时代,一个资源贫乏但制造业高度发达的国家,最怕的不是竞争,而是关键输入被卡住。虽然政治表态可以很强硬,但产业结构决定了它必须面对供应链约束的现实。

日本要减少这种脆弱性,长远来看只能通过两条路径:一是降低对抗,提升可预期性;二是投入巨大成本,重建上游能力。这两条路都不轻松,但如果继续寄希望于“盟友兜底”或者“短期转口”,那么风险只会愈加加大。而这种变化最终会体现在更为实际的方面:产品涨价、交付延迟、企业利润下降、投资缩减以及就业压力增大。对国家而言,这不仅仅是一次贸易争端,而是一次供应链安全的压力测试。

谁能在复杂的环境中保持稳定,谁就能在未来的竞争中占得先机。日本如今面返回搜狐,查看更多